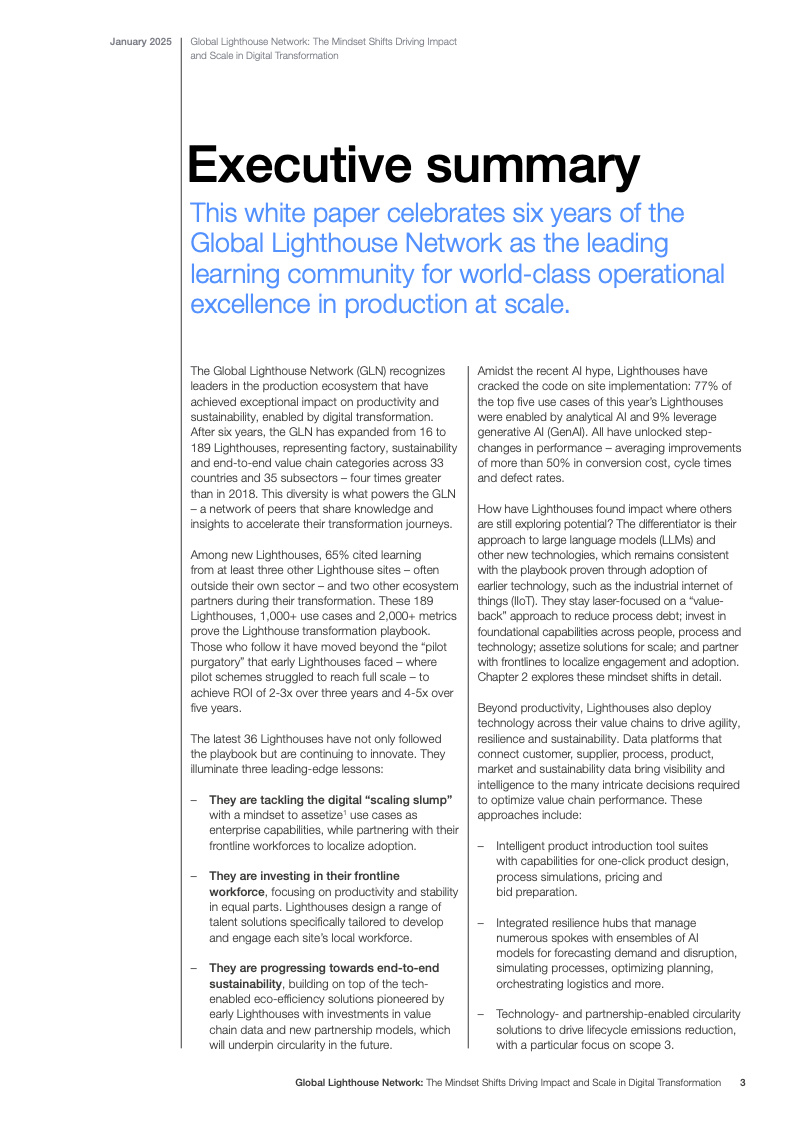

世界经济论坛(WEF)最新公布的全球“灯塔工厂”网络名单,再次聚焦了那些在全球制造业中脱颖而出、成功驾驭第四次工业革命浪潮的顶尖企业。这份名单不仅量化了这些先锋企业在先进技术应用上的显著成果,更揭示了它们在数字化转型中的战略性思维转变。随着此次新增的12家工厂加入,全球灯塔工厂的总数已达到201家,其中,中国以新增6席的骄人成绩,持续彰显其在智能制造和先进制造领域的卓越引领地位。这些入选企业通过对前沿数字化技术的深度整合与创新应用,不仅自身实现了跨越式发展,更为整个行业树立了全新的、难以企及的绩效基准。

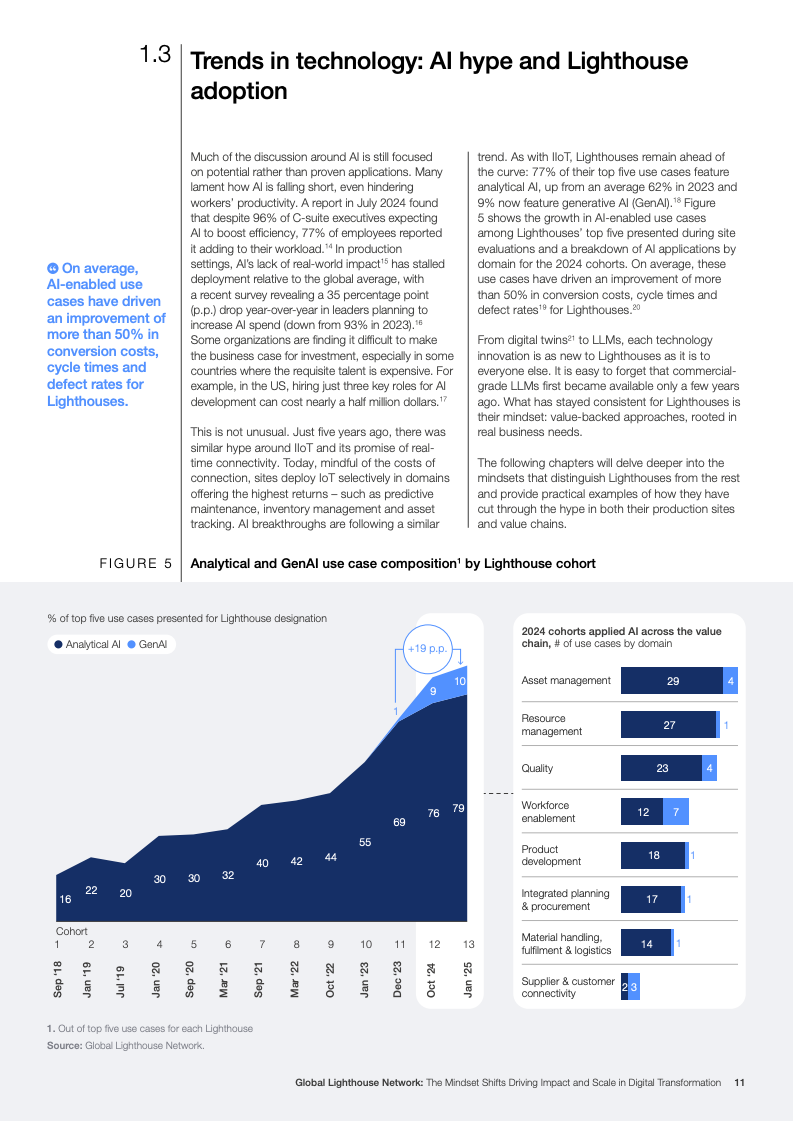

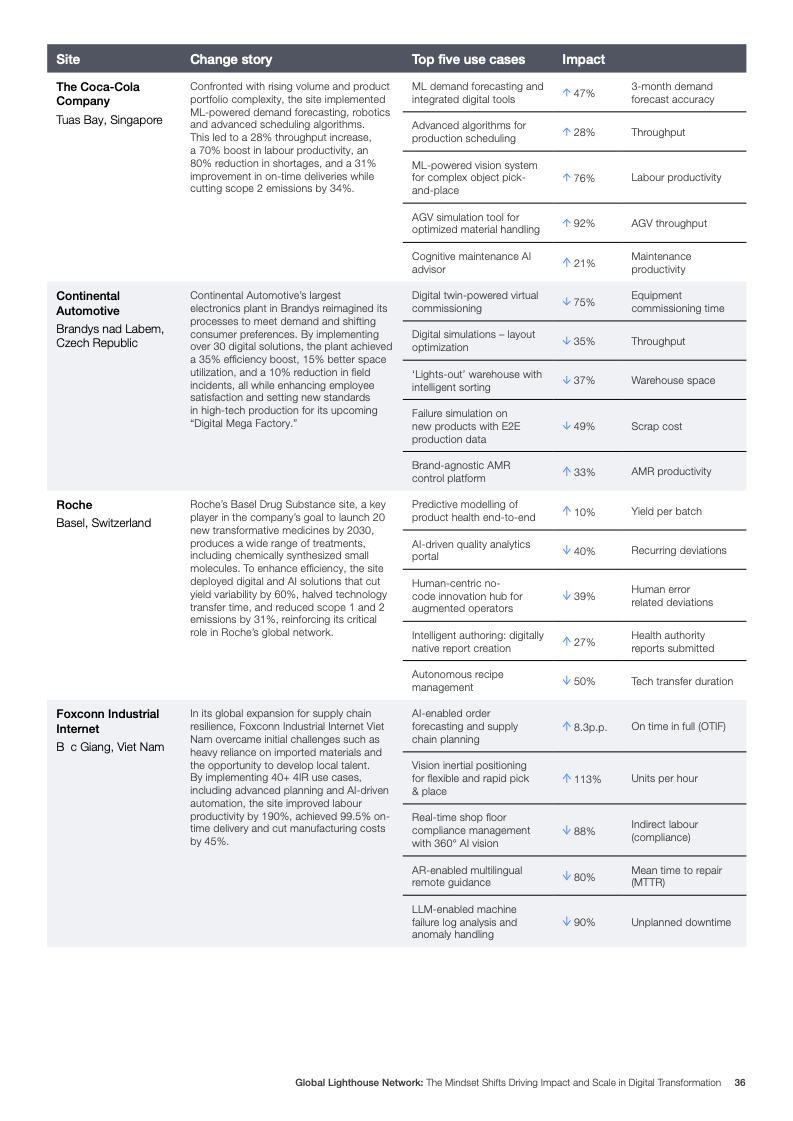

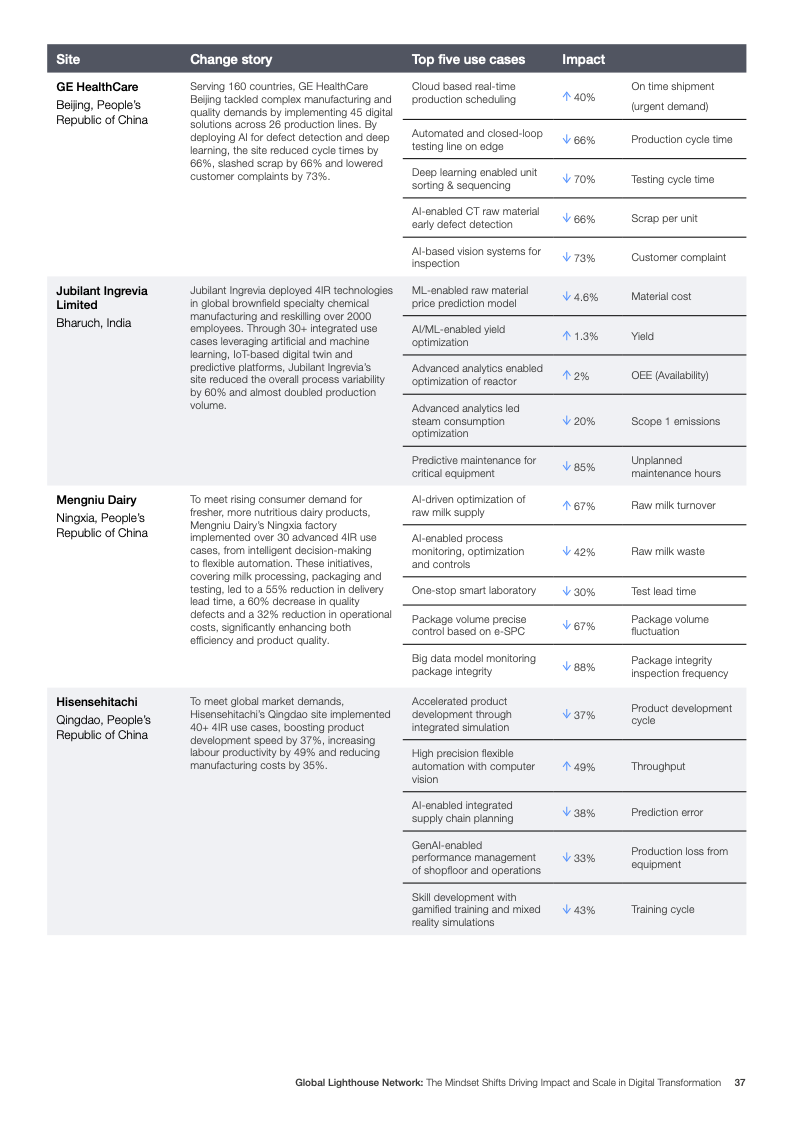

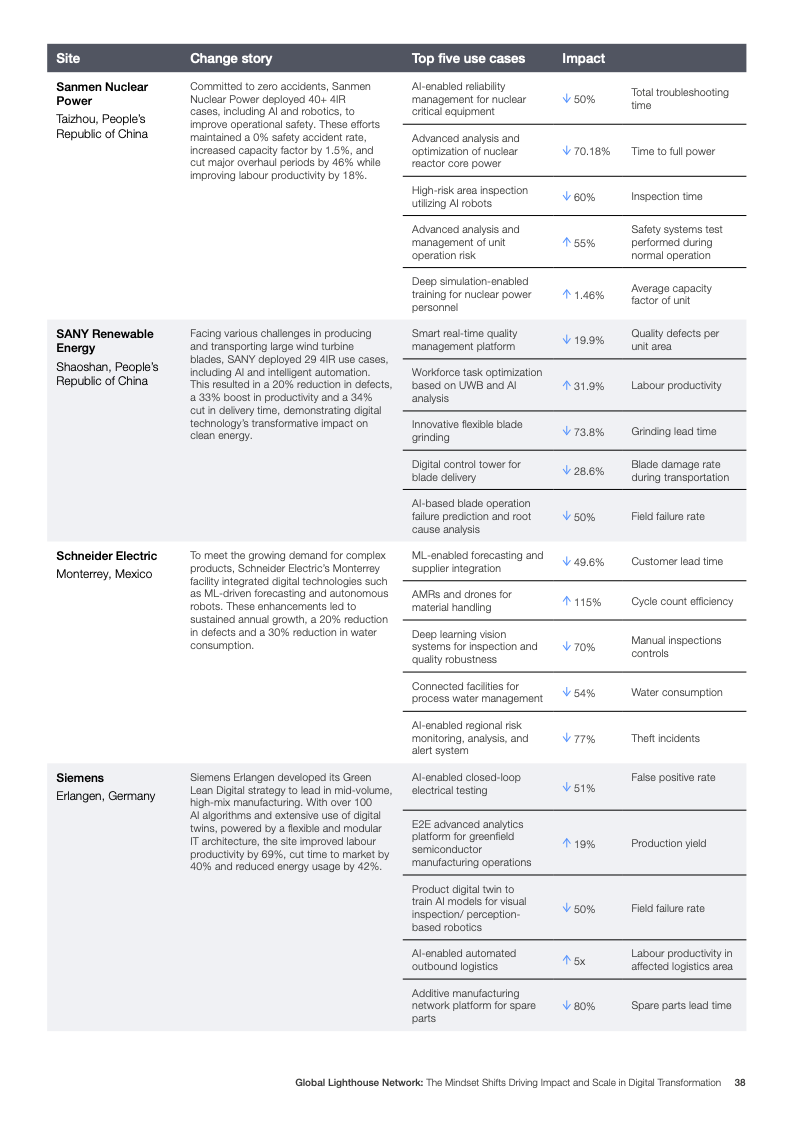

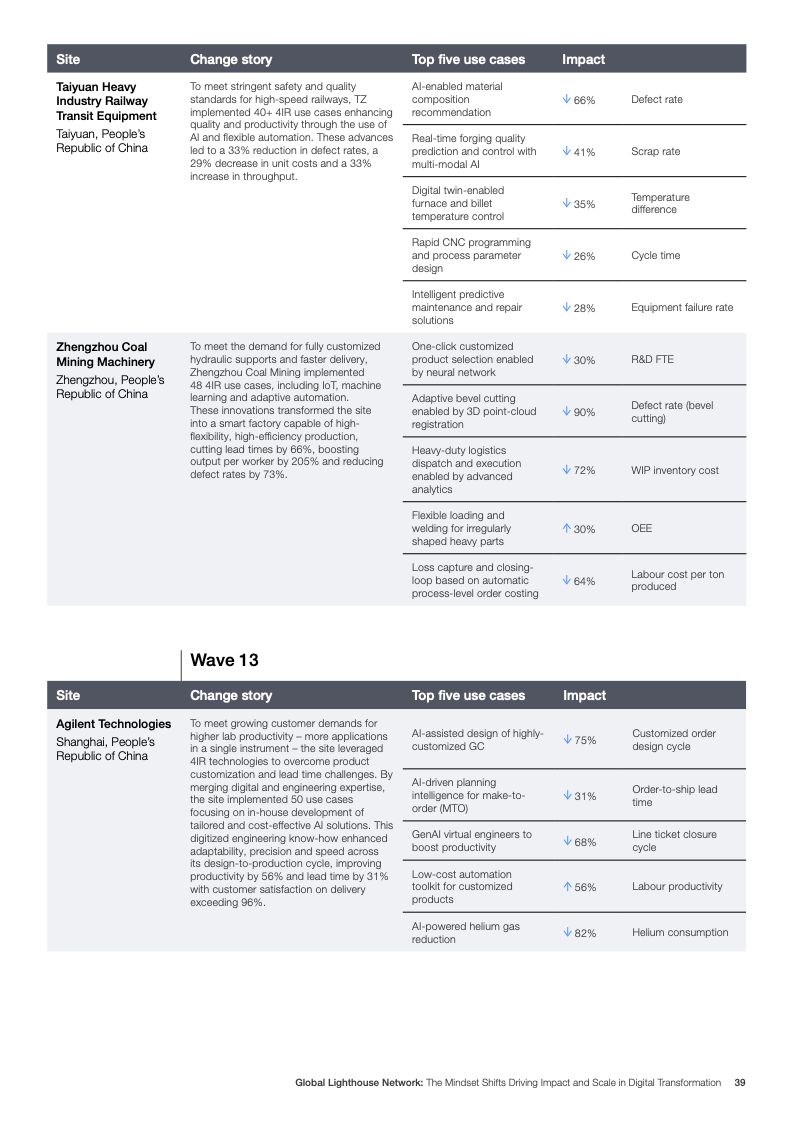

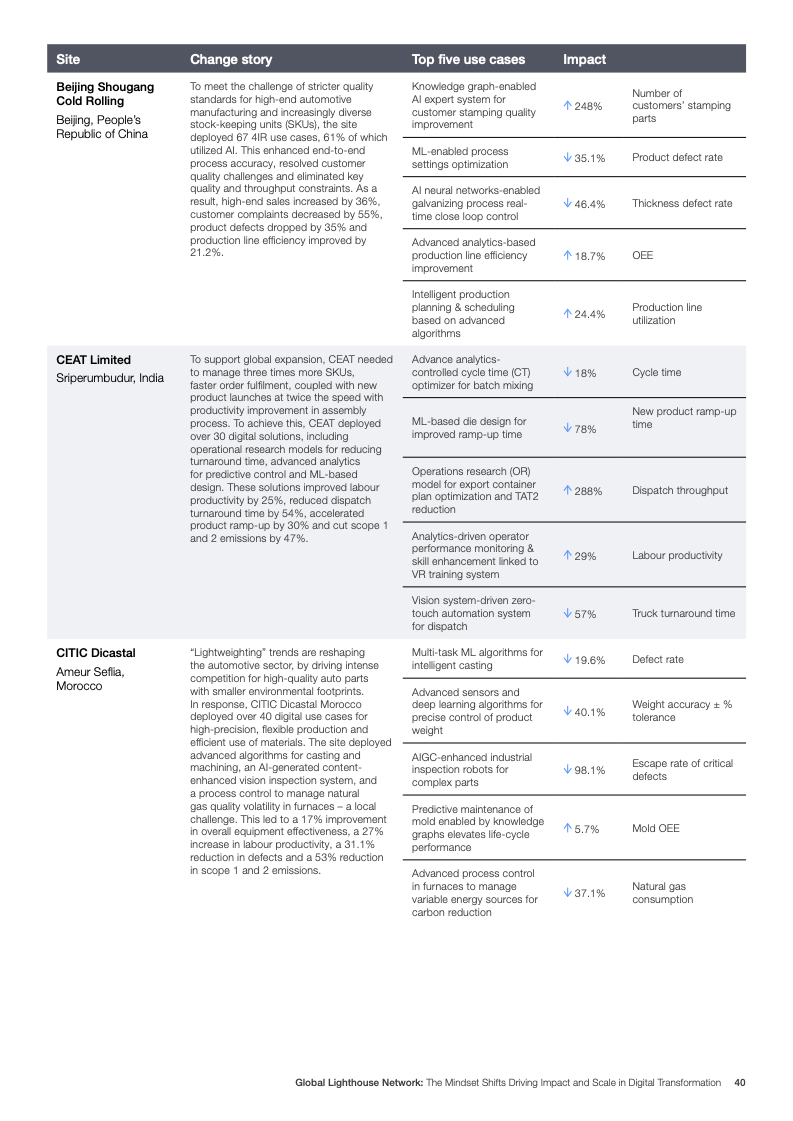

深入分析这些新晋“灯塔工厂”的平均表现,我们看到了一系列令人振奋的数据:劳动生产率平均提升了高达40%,而产品的交付周期则显著缩短了48%。尤为值得关注的是,以人工智能(AI)和生成式人工智能(GenAI)为代表的先进技术,已然成为驱动这些变革的核心引擎,在超过50%的实际落地用例中发挥着举足轻重的作用。这些技术投入并非纸上谈兵,它们直接转化为了实实在在的运营效益:产品缺陷率惊人地降低了41%,能源消耗减少了28%,生产周期也大幅缩短了44%。这些清晰而有力的数字,无疑是技术投资带来直接且丰厚回报的最佳证明。

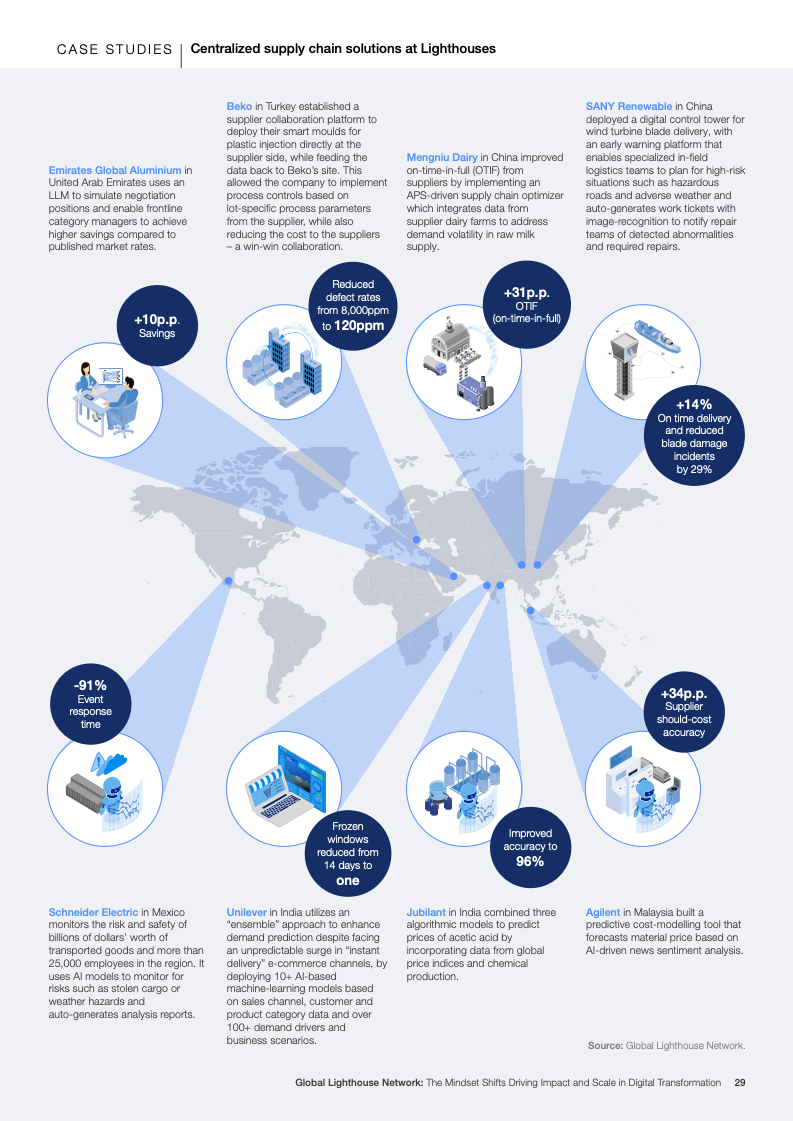

诸多具体案例的成功实践,进一步有力地印证了数据驱动型决策在当今制造业中的非凡价值。以联想(Lenovo)蒙特雷工厂为例,该工厂积极部署了超过60项前瞻性的数字化解决方案,从而将复杂的交付周期大幅缩短了85%,同时,其物流成本也实现了令人瞩目的42%的降低。另一典范是伊顿(Eaton)常州工厂,面对高达16.4万个库存单位(SKUs)的庞杂业务挑战,该工厂凭借精密的数字化管理,不仅将运营效率提升了50%,更实现了营业收入129%的惊人增长。这两个案例清晰地勾勒出,卓越的运营优化与强劲的财务增长之间存在着直接且紧密的关联。

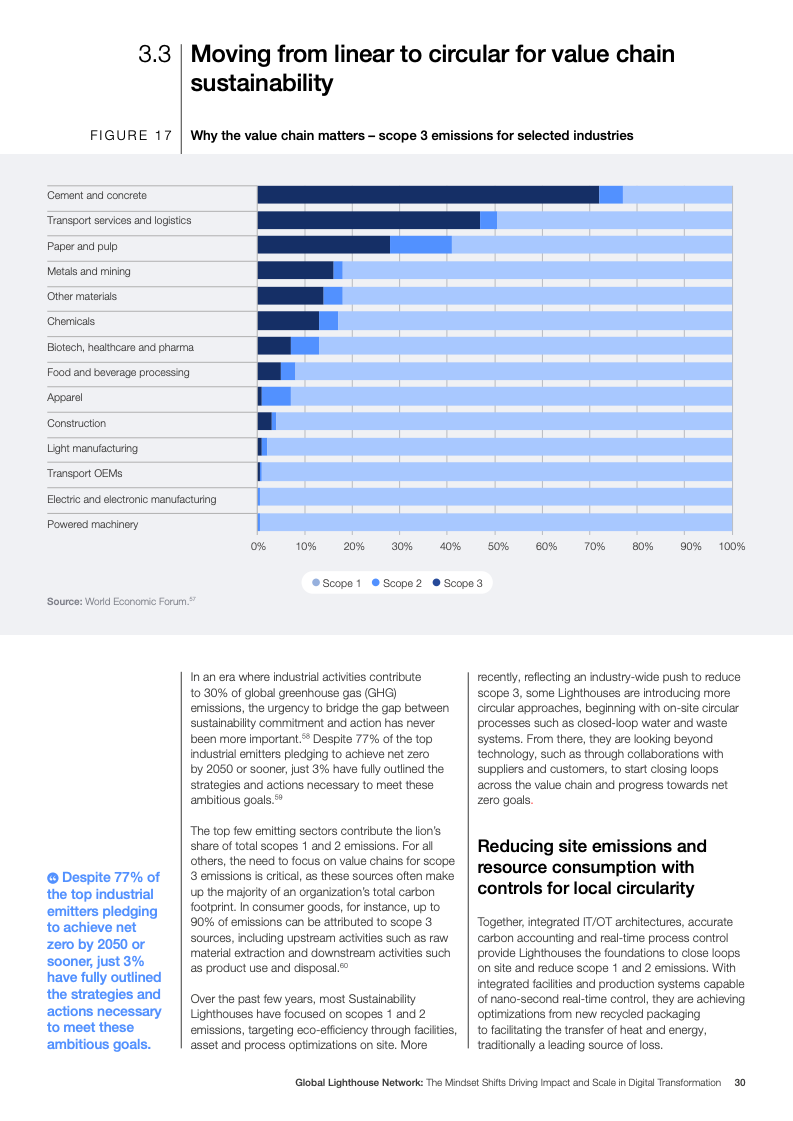

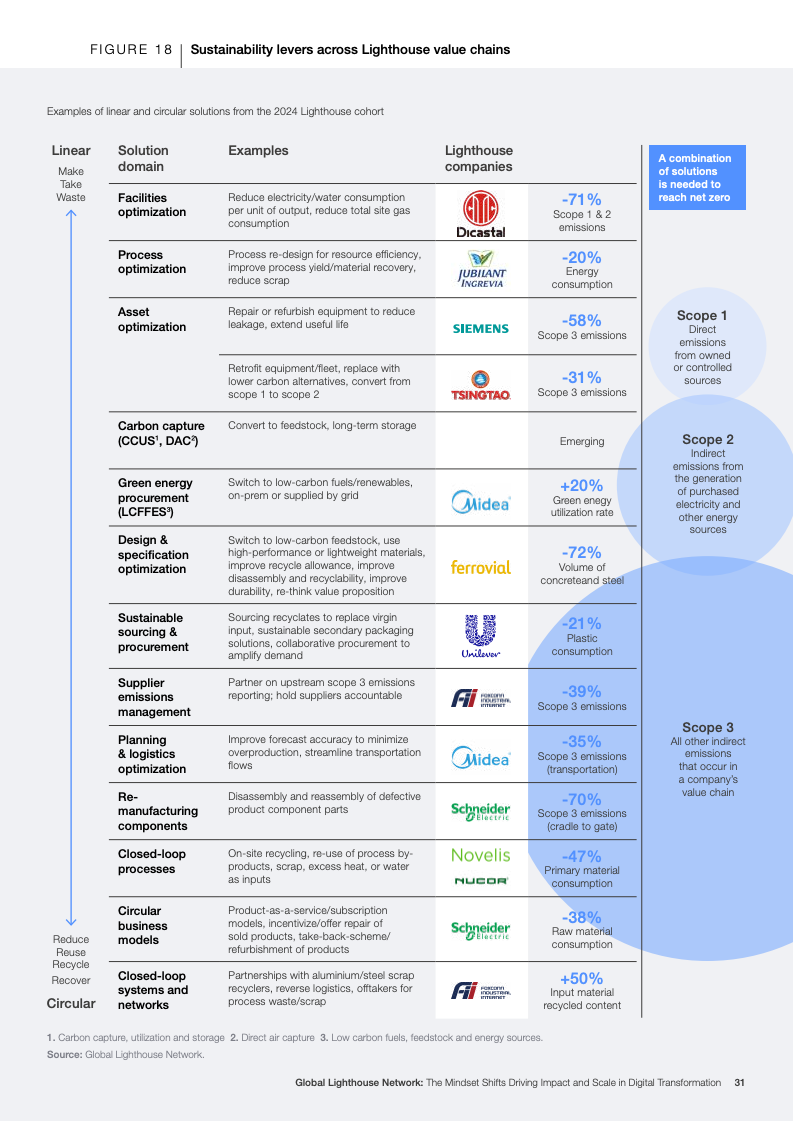

值得注意的是,这些领先企业对数据的关注点已不再局限于传统的生产力指标,而是正朝着更广阔、更深远的价值链维度全面扩展。例如,位于青岛的海信日立工厂,巧妙运用物联网(IoT)技术,成功将企业直接和间接(范围一与范围二)的碳排放总量减少了48%,同时,在产品使用阶段(范围三)的排放也实现了28%的显著降低。此外,海尔(Haier)重庆工厂则通过实施创新的数字化人才赋能方案,有效将员工流失率控制并降低了40%。这些里程碑式的数据清晰地揭示了一个趋势:现代企业正将环境保护的可持续性与至关重要的人力资本管理,深度融合并纳入其核心量化考评体系之中,视之为企业长期发展的战略支柱。

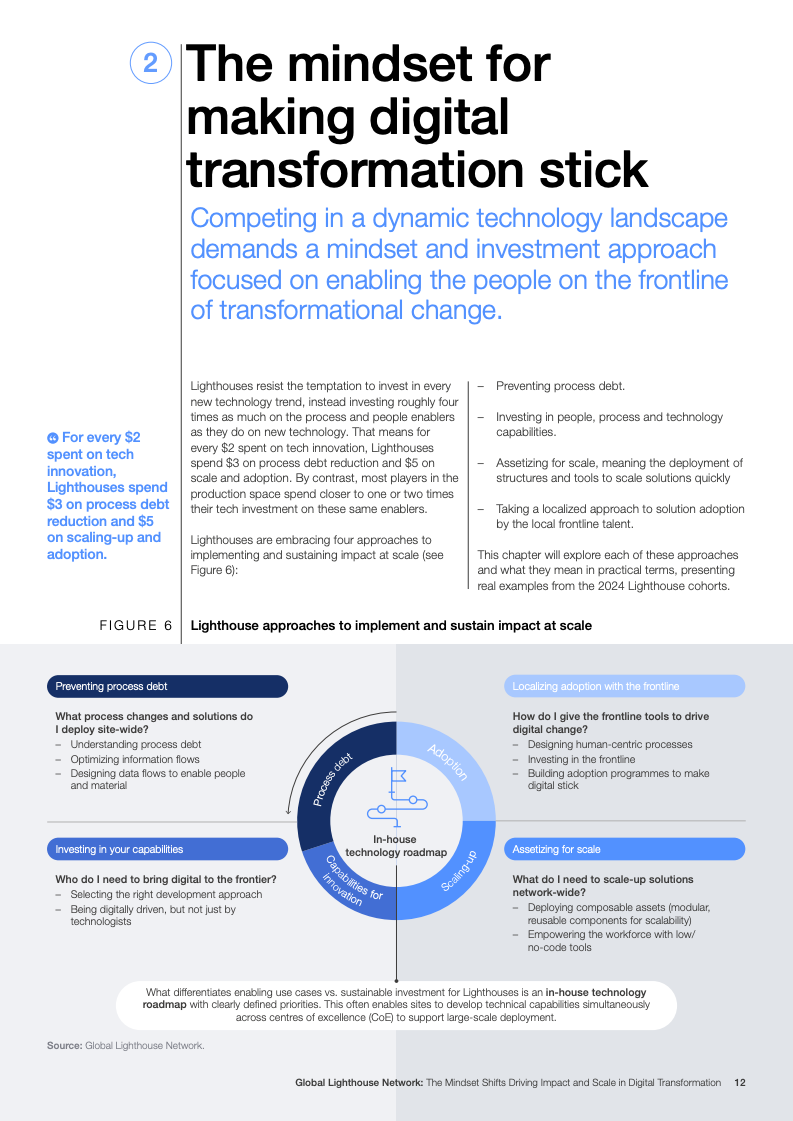

综合上述分析,我们可以清晰地看到,当前全球领先制造企业的数字化转型已然超越了仅仅提升单一工厂运营效率的范畴,它已深刻演变为一场以数据为核心、触及企业各个层面的系统性变革。新兴趋势强有力地表明,企业正以前所未有的速度和深度,利用人工智能和高级分析技术,精心构建起一个贯穿整个供应链、涵盖可持续发展目标和全面人才培养的整合型数字生态系统。这种卓越的综合能力,能够同时在运营、财务、环境和社会责任等多个维度实现优化,无疑正在重新定义未来全球制造业的核心竞争力,并成为衡量企业韧性与创新能力的新标准。