诸如GPT-4、Claude 3和Gemini等先进的AI模型,已能高效处理并总结海量非结构化数据,生成预测,并得出分析性结论。生成式AI的应用范围日益广泛,它正被用于蛋白质建模、物流优化以及消费者行为预测等多个领域。据麦肯锡公司估算,生成式AI的年度经济潜力有望高达4.4万亿美元。

尽管人工智能取得了令人瞩目的成就,但在某些分析领域,其局限性依然显著。例如,它在进行长期经济预测和预测突发市场转变方面仍面临挑战。特别是在工业设备数据分析领域,AI目前仍有不足。

在工业分析领域,业界专家们普遍见证了该行业在引入新技术后所经历的深刻变革与演进。如今,人工智能已能识别出设备最细微的故障迹象。然而,一个普遍共识是:AI目前仍无法独立运行。在预测性维护(PdM)中,人类分析师的作用依然举足轻重。

如何运用AI进行预测性维护

预测性维护通过利用工业物联网(IIoT)传感器提供的历史数据和实时数据,结合机器学习和人工智能技术,来预测设备可能发生的故障。

AI算法被训练用于分析温度、振动、负载和压力等设备性能指标。它们能够实时分析数据流,并识别出那些在过去故障发生前出现的特定模式。AI系统甚至能捕捉到人类可能察觉不到的、操作条件中的微小偏差,这通常发生在缺陷刚开始显现的早期阶段。

现代预测性维护系统不仅能分析导致故障的原因,还能提出维护团队可以采取的预防措施,例如降低设备负载、更换部件或更换润滑剂。通过这种方式,问题得以在升级为代价高昂的事故之前得到解决。在已实施预测性维护的公司中,95%的企业报告获得了财务效益,其中27%的公司在不到一年内就收回了投资。

然而,AI系统目前仍缺乏完全的自主性,工程师兼分析师在预测性维护工作流程中依然扮演着关键角色。以下是AI目前尚无法完全取代人类专业知识的三个主要原因:

-

训练数据不足

众所周知,AI模型需要大量高质量的历史数据进行训练。然而,在工业设备领域,情况则更为复杂:即使是保守估计,也可能存在数百万种不同的缺陷案例。但当我们需要针对特定情况,设备类型、缺陷发展阶段、运行条件及其他参数都精准匹配的数据时,这类数据却异常稀缺。如果设备是新型或罕见的,甚至可能完全没有历史故障数据。在这种情况下,工程师的专业知识就成为了做出明智决策的关键。

-

AI缺乏情境感知能力

当人们忙于享受黑色星期五的购物优惠时,配送中心却正是一片繁忙景象。输送线以满负荷运行,如果其中某个轴承存在哪怕是轻微的缺陷,其劣化速度也会急剧加快。结果可能是:突然停机、产线中断,以及因订单延迟而产生的客户投诉。黑色星期五等高峰期设备负载增加——这就是关键的情境信息。而AI系统可能未能将其纳入考量。AI系统能够追踪趋势并对设备行为变化做出反应,但它并非总能将这些变化与运行条件为何以及如何转变联系起来。这使得准确诊断和识别故障根本原因变得复杂。为了得出更可靠的结论,AI需要覆盖广泛场景的数据,而这样的场景可能有数百种。

-

数据质量问题

IIoT技术正彻底改变维护方式,但其性能质量直接取决于传感器传输数据的质量。在这方面,即使最先进的算法也可能失效。生产数据可能存在噪声、不完整或失真。这种情况为何发生?例如,振动传感器可能会捕获来自相邻设备的外部振动。在这种情况下,AI可能将其解读为故障迹象并发出虚假警报。如果缺乏了解相邻机器功率增加的人类评估,维护团队最理想的情况是浪费时间进行不必要的检查。此类事件的长期后果是,团队可能会对系统失去信任并开始忽略警报。此外,传感器数据可能因连接技术故障或无线传感器电池耗尽而丢失。安装或校准不当的传感器也会产生错误读数。而工程师兼分析师则能结合特定生产过程的背景来解读这些数据,从而区分真实故障与测量误差。

AI需要多少数据?

先进的预测性维护系统,根据其连接的IIoT传感器数量,每天可收集数十亿个设备性能测量值。算法会扫描这些数据以寻找模式,并筛选出可能指示缺陷的那些。然而,这仅仅是初步诊断,仍需经验丰富的分析师进行验证。

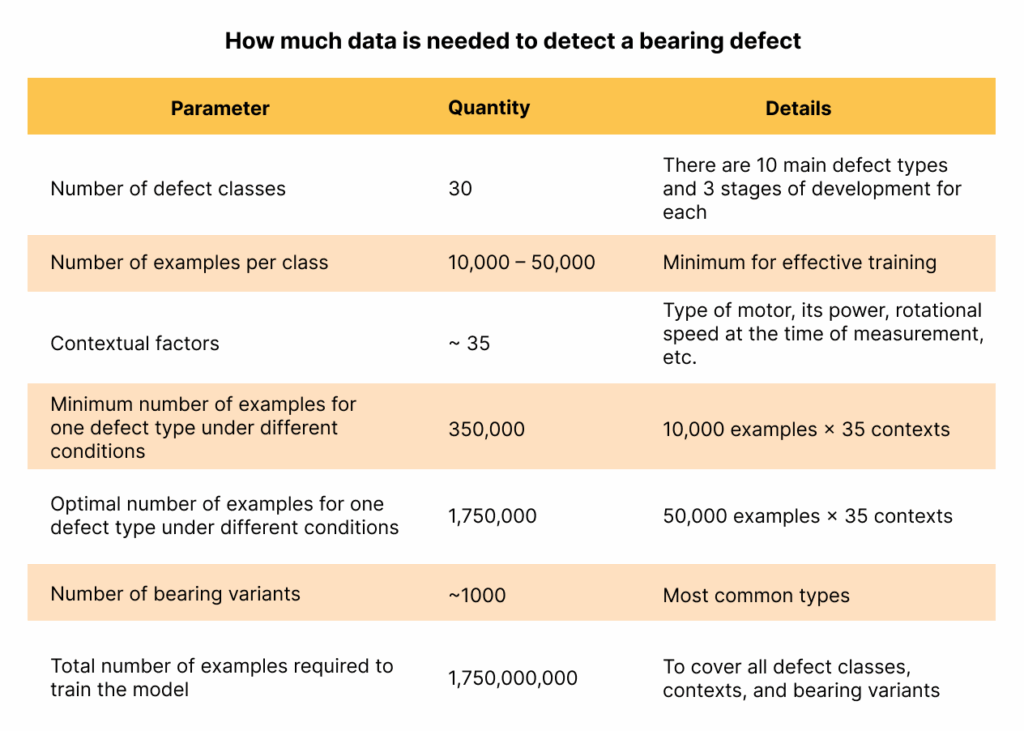

那么,为什么AI目前还不能保证100%的诊断准确性呢?让我们以轴承为例进行探讨。

轴承几乎存在于所有工业设备中,从电机到输送机,并且约占设备故障的40%。它们的状况通过IIoT传感器捕获的振动数据进行评估。这些传感器将信号传输到预测性维护系统——本质上是机械嗡鸣的音频记录。通过一种名为快速傅里叶变换的数学算法,该信号从时域转换到频域。随后,神经网络和人类工程师会共同分析时域和频域中的振动数据,以评估轴承的状况。

以下是一些极度近似的计算,旨在说明AI开发者所面临的挑战的巨大规模。

我们基于沿X、Y和Z三个轴测量的振动信号分量来建立模型。每个测量值包含频谱中的10,000个点(一个典型示例)。因此,神经网络的输入向量包含30,000个数字(三个轴中每个轴的10,000个频谱值)。

对于具有大量输入参数的任务,最小训练样本数应是输入向量维度的10到50倍。这有助于防止过拟合并确保对噪声的鲁棒性。然而,这一估算并未考虑到轴承的运行环境或其他影响模型所需数据量的关键因素。

每天由预测性维护系统接收的数据中,只有一小部分指示潜在问题,并且并非所有警示信号都与振动相关。即使是“有问题”的振动测量值,通常也指示的是缺陷的早期阶段而非完全发展阶段,因为预测性维护系统的设计目的正是为了预警缺陷的进展。

因此,神经网络客观上缺乏所有类型缺陷、所有发展阶段、所有情境以及所有轴承的足够数据。虽然神经网络可能检测到指示轴承故障的模式,但它并非总能提供精确诊断或向维护团队给出精确建议。这就是为什么振动数据工程师和分析师在预测性维护工作流程中仍然至关重要。

预测性维护的未来发展

目前,预测性维护领域取得最佳成果的方法是“人机协作”(Human in the Loop, HITL)。在这种模式下,算法处理海量的信号数据,而专家则负责添加情境信息、过滤虚假警报,并通过正确标记实际案例来训练模型。机器的处理速度结合专家的丰富经验,使得分析规模化和决策准确性提升能够同时实现。