Invent Automation 将 CapSen 视觉技术整合到 DENSO 的自动化系统中。来源:Invent Automation

汽车制造业长期以来一直受益于机器人和自动化的合理部署,这并非没有道理。在众多复杂的生产流程中,有些流程对于人工操作来说过于困难或过于繁琐,难以安全高效地完成。因此,工业自动化技术可以为原始设备制造商和汽车零部件供应商带来巨大的价值。例如,全球领先的汽车零部件制造商 DENSO 最近希望自动化一项具有挑战性的重复性托盘搬运任务。

DENSO 没有让员工继续将大量沉重的托盘从涂装车间进出,而是与 CapSen Robotics 合作,该公司对其 3D 视觉、运动规划和控制软件进行了定制,以适应这项任务。

DENSO 还与系统集成商 Invent Automation 合作,开发了一个系统,旨在简化流程,让员工能够在工厂车间以更有价值、更轻松的方式做出贡献。这项活动有助于 DENSO 更广泛地努力,将自动化与人工工作相结合,以提高团队成员和公司的绩效。

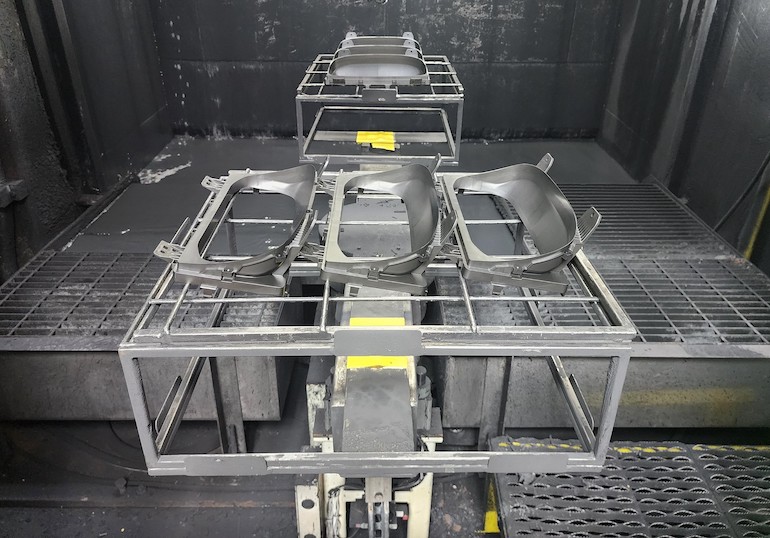

图 1:装满汽车零部件的大型重型托盘在输送带上进出涂装车间,协作机器人作为自动化流程的一部分,负责托盘的拾取和放置。来源:Invent Automation

DENSO 的“60 秒内完成”

作为 DENSO 运营的一部分,汽车零部件被喷涂上低光泽的炭黑色油漆,这种油漆在视觉上使表面变得平滑,呈现出更清洁的外观,同时还有助于吸收光线,减少车内眩光。

在之前的设置中,员工将六个装满塑料汽车零部件的托盘堆放在输送带上,然后由操作员手动取出零部件,放入涂装车间站台(图 2),然后将它们重新装回托盘。员工每 30 秒就会堆放或拆卸一个托盘,日复一日。

这种重复性的动作被认为是自动化的机会,可以解放团队成员,让他们从事更有影响力的工作。然而,车间布局的限制使得传统的自动化形式难以实现,因此需要创建一个紧凑灵活的系统。

图 2:汽车零部件被送往涂装车间,在那里它们将被喷涂上低光泽的油漆,这种油漆可以使表面变得平滑,并有助于吸收车内的光线。来源:Invent Automation

在新的系统中,一条入料输送带将未喷漆的托盘运送到一台六轴协作机器人(图 3),机器人的末端执行器上安装了一个英特尔 RealSense 3D RGB 深度摄像头。摄像头帮助机器人识别托盘并测量其高度,以便进行拾取。

CapSen PiC 2.0 软件运行在一台带有图形处理单元 (GPU) 的工业 PC 上,它允许机器人规划其运动,定位、拾取和操作托盘,并将托盘移动到另一条通往涂装车间站台的输送带上。在那里,零部件被卸下、喷漆、放入烤箱固化,并经过检查,然后重新装入托盘,并通过输送带返回机器人,机器人识别托盘并将其放置在出料输送带上。

图 3:DENSO 的 COBOTTA PRO 1300 协作机器人,仅供参考。来源:Invent Automation

合作伙伴解决机动性和视觉挑战

机器人需要沿多个轴进行精确的运动,才能拾取和放置大型托盘,而不会发生任何碰撞。CapSen PiC 2.0 仿真环境允许团队测试机器人的机动性,确保所有东西都能触及,并且机器人不会与任何东西发生碰撞。

但是,当团队测试实际系统时,他们发现托盘在被机器人拾取时开始弯曲。为了弥补托盘的重量,并确保在紧凑的单元内流畅运动,不会发生碰撞,合作伙伴们共同努力对系统进行了定制。

“我们在软件中使用人工智能,使机器人能够执行各种拾取和放置任务,包括随机箱体拾取、机器看护、包装、组装和托盘搬运,”CapSen Robotics 首席执行官贾里德·格洛弗说。“对于具有挑战性的应用,尤其是那些仅靠仿真环境无法满足的应用,我们会根据生产任务中的数据定制我们的 AI 算法和模型。这使软件能够优化机器人的运动,使其能够自由移动,不会发生碰撞,并在循环时间内转移托盘。”

对于 DENSO 的托盘搬运项目,CapSen Robotics 首先训练其 AI 软件来检测和定位托盘的把手。RGB-D 摄像头捕捉把手图像,软件运行机器学习算法来检测把手,然后软件可以为机器人进行运动规划。

一旦机器人的末端执行器被放置到把手中,就必须识别托盘的重量,以防止机器人停止工作或产生突然的抖动,导致托盘掉落。CapSen 的软件没有使用秤,而是分析了电机上的扭矩值,并使用这些值来确定拾取的重量。

“使用机器人的扭矩传感来获取重量,当然也确认托盘已被拾取,这是 CapSen 为系统添加的一个有价值的防错措施,”DENSO 的生产工程师凯文·皮克说。

此外,在系统的设计和安装过程中出现了一些机器视觉挑战,但协作团队共同努力,防止这些挑战成为问题。

“托盘堆叠可以包含多达六个托盘,因此系统需要确保堆叠正确,”皮克说。“如果只有两个托盘,可能问题不大,但如果有六个托盘堆叠在一起,其中一个没有正确嵌套,整个堆叠可能会倒塌,导致流程出现重大延误。”

为了解决这一挑战,系统的设计使得一旦机器人将托盘放置在堆叠上,机器人就会稍微向后移动,以便用摄像头查看堆叠。软件中的机器学习算法帮助系统寻找两个托盘之间的间隙,并确保堆叠正确,同时软件还计算并验证了堆叠中托盘的数量是否正确。

立即注册,享受 40% 的会议通行证优惠!

DENSO 报告零掉落,零漏拾取

最终,CapSen PiC 2.0 软件的多功能性使其成为该项目的软件解决方案,因为它允许最终用户充分利用来自不同系统硬件部件的所有数据。这与使用可编程逻辑控制器 (PLC) 时通过本机编程进行操作不同。在这个应用中,机柜中没有 PLC。

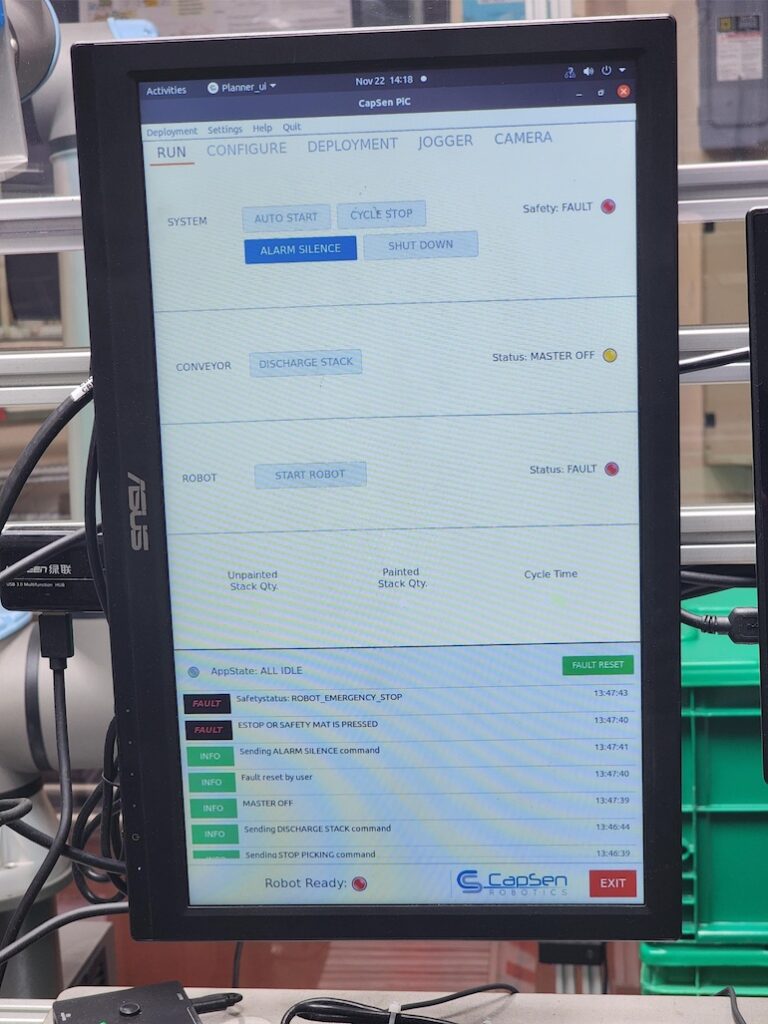

图 4:CapSen PiC 的直观 HMI 显示系统状态,使操作运行过程变得简单。来源:Invent Automation

所有操作都在 CapSen 人机界面 (HMI) 中处理。操作员可以使用它来控制机器,获取机器人校准信息,以及可视化摄像头所看到的内容,以及其他功能(图 4)。

用户界面经过设计,使非技术人员能够在日常工作中操作系统,而无需自动化或工程专业知识。

该软件还与硬件无关,这为 DENSO 带来了特定的优势。事实上,系统的初始测试涉及移动操作,其中一台自主移动机器人 (AMR) 在整个设施中携带机器人,目的是在整个仓库中移动托盘和其他容器。

在这种配置中,CapSen 的软件控制 AMR,从 AMR 获取坐标,并向 AMR 发送校正指令,以使 AMR 与货架通道对齐。

虽然堆叠和拆卸托盘是工业环境中常见的应用,但该系统的设计考虑了灵活性,因此可以扩展或改装到其他应用中,或者与 AMR 配合使用,使其成为移动式系统。

此外,自从系统安装以来,机器人没有掉落一个托盘,也没有漏拾取一个托盘,这为 DENSO 员工卸下了沉重的负担,无论是物理上的还是精神上的。

关于作者

Bo Ridley 是位于田纳西州诺克斯维尔的 Invent Automation 的执行副总裁。他之前曾在 DENSO 担任生产工程师和机器设计师。本案例研究经许可发布。

文章首发于 The Robot Report。